Аннотация: В статье анализируется возможность использования одной из перспективных технологий восстановления дорожного покрытия. Автор рассматривает состав используемого для проведения ремонтных работ строительного материала.

Выпуск: №2 / 2018 (апрель - июнь)

УДК: 625.857.5

Автор(ы): Рогудяев Николай Александрович

ведущий эксперт дорожного хозяйства, отдел организации подготовки проектной документации и внедрения новых технологий, Государственное казенное учреждение «Управление автомобильных дорог Республики Мордовия»

Страна: Россия

Библиографическое описание статьи для цитирования: Рогудяев Н. А. Применение технологии восстановления слоя износа дорожного покрытия Slurry Seal [Электронный ресурс] / Н. А. Рогудяев // Современные проблемы территориального развития : электрон. журн. – 2018. – № 2. – 1 электрон. опт. диск (CD-ROM). – Систем. требования: Pentium III, процессор с тактовой частотой 800 МГц ; 128 Мб ; 10 Мб ; Windows XP/Vista/7/8/10 ; Acrobat 6 х.

Slurry Seal (сларри сил) представляет собой технологию тонкослойной (до 30 мм) поверхностной обработки дорожного покрытия (для предотвращения износа) с применением быстроформирующейся литой эмульсионно-минеральной смеси.

Обычно в практике строительства дорог и их ремонта применяется фрезерование изношенного поверхностного слоя и нанесение нового, что усложняет работу. Однако технология Slurry Seal по сравнению с технологией укладки обычного горячего битума еще и экономит сырьевые материалы, а также обладает хорошей водонепроницаемостью и противоскольжением. Применение модифицированной битумной эмульсии позволяет улучшить водоизоляционные свойства, препятствует проникновению воды с поверхности в более глубокие слои асфальта, сохраняя структуру дорожного полотна.

С применением данной технологии можно устранять износ, устаревание, улучшаются свойства противоскольжения и восстанавливается гладкость дорожного полотна. При помощи данной технологии можно повысить сопротивляемость дорожного полотна растрескиванию, устранить мелкие трещины и расколы, сдержать и замедлить их дальнейшее появление.

Технология Slurry Seal с применением модифицированной битумной эмульсии значительно экономит сырьевые материалы, снижая себестоимость ремонтных работ. При этом качество работ обеспечивается тщательным подбором состава битумной эмульсии и каменного материала. Рассмотрим компонентный состав используемого материала.

Битумы

Используемые в дорожном строительстве битумы – с высоким (из венесуэльской нефти) и низким (из российской и арабской нефти) показателем кислотности – функционируют в битумной эмульсии по-разному. Варианты рецептов смеси для этих типов битумов также по-разному могут влиять на качество эмульсии, а также на смешивание суспензии и даже на конечную прочность получаемого покрытия. Иногда в битум с низкой кислотностью добавляют нафтеновые или другие жирные кислоты в попытке улучшить перемешивание и качество производимой из него эмульсии. Это, однако, редко дает удовлетворительные результаты.

Каменный материал

Первым и основным требованием, предъявляемым к каменному материалу, является соответствие его гранулярного состава определенному типу спецификации (Табл. 1).

Таблица 1. Спецификация типов каменного материала

| Тип | I | II | III |

| Размер части | % просев | % просев | % просев |

| 9.50 мм | 100 | 100 | 100 |

| 4.75 мм | 100 | 90-100 | 70-90 |

| 2.36 мм | 90-100 | 65-90 | 45-70 |

| 1.18 мм | 65-90 | 45-70 | 28-50 |

| 0.60 мм | 40-65 | 30-50 | 19-34 |

| 0.30 мм | 25-42 | 18-30 | 12-25 |

| 0.15 мм | 15-30 | 10-21 | 7-18 |

| 0.075 мм | 10-20 | 5-15 | 5-15 |

Так называемая «реакционная способность» каменного материала, влияет на тип и концентрацию эмульгатора для получения оптимального времени перемешивания системы «mix time». Для определения «реакционной способности» материала используют метод «methylene blue» и метод песчаного эквивалента. Однако, единственным по-настоящему значимым методом, является метод смешивания суспензии по стандарту ISSA TB 113.

Тип наполнителя

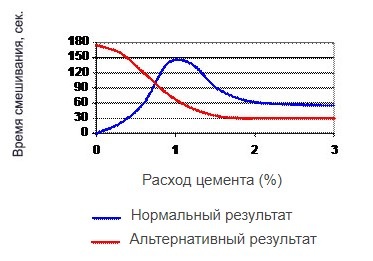

Добавление наполнителя оказывает важный эффект на время смешивания и процесс нанесения, а также на качество суспензии. Обычно в качестве наполнителя используют Портланд-цемент от 0,5 до 2%, но можно также использовать и другие виды цемента и гашеную известь. Очень важно оценить влияние добавляемого наполнителя в тесте на смешиваемость. Оно обычно зависит от подбора и концентрации наполнителя, и влияет на оптимальное содержание вяжущего состава. Необходимо также иметь в виду, что в некоторых составах цемент может оказать в определенной степени влияние на время смешивания смеси (Рис. 1).

Рис. 1. Зависимость времени смешивания смеси от вида цемента

Тип эмульгатора

Выбор эмульгатора зависит изначально от требуемого типа системы, т.е. медленный, средний или быстрого набора прочности, а также от типа битума. На выбор типа и концентрацию эмульгатора влияет также активность каменного материала и наполнителя.

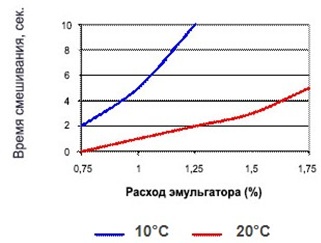

Производительность укладки и качество покрытия зависят от подбора концентрации и типа эмульгатора, а также типа используемой кислоты и степени дисперсности эмульсии. Общая зависимость показателей была определена путем многочисленных подборов и исследований. Однако это не означает, что в каждом конкретном случае она будет такой же (Рис. 2).

Более высокая концентрация эмульгатора требуют большего времени перемешивания. Низкий рН и малая степень дисперсности, как правило, требуют меньшего времени смешивания и дают более выраженный распад и улучшенную когезию.

Рис. 2. Зависимость времени смешивания смеси от концентрации эмульгатора

Рис. 2. Зависимость времени смешивания смеси от концентрации эмульгатора

Латекс

Латексы могут быть введены в эмульсию либо на стадии эмульгирования, либо в уже готовую эмульсию. Добавление натурального или синтетического полимерного латекса может улучшить консистенцию и когезию системы slurry и оказывать влияние на прочность сформированного покрытия slurry.

Исследованиями было установлено, что оптимальной является концентрация, при которой в суспензии образуется «полимерная сетка», как правило, от 3 до 5% по сухому остатку латекса на битумную часть в эмульсии.

Натуральный латекс является анионным, поэтому необходимо инвертировать его заряд перед введением в катионную эмульсию. Этого можно достичь путем использования поверхностно-активного вещества и доведением рН до нужного уровня. Синтетический латекс может быть катионным SBR. Он уже содержит поверхностно-активное вещество. Тип и количество такого вещества в латексе может влиять на когезию при формировании slurry.

Латексы могут быть введены либо через водную фазу перед коллоидной мельницей, либо в готовую эмульсию после производства. При длительном хранении эмульсии часть латекса всплывает на поверхность эмульсии. Это – нормальное явление, рабочее состояние восстанавливается перемешиванием.

Твердые полимеры, такие как SBS и EVA, могут быть использованы для модификации битума, чтобы повысить его долговечность. Эти полимеры вводятся в битум до приготовления эмульсии. Однако эмульсия на полимерно-битумно вяжущих (ПБВ) в значительной степени замедляет когезию в Slurry Seal. Поэтому для получения эмульсии необходимо также учитывать, что ПБВ должно быть определенного состава и качества.

Вода

Используемая в технологии SlurrySeal должна быть чистой, обычно, питьевой водой, без содержания солей и примесей.

Волокна

Добавление волокна дополнительно улучшает структуру slurry. Хороший эффект достигается добавлением гидрофобного целлюлозного волокна в количестве от 0,2 до 0,3% от веса смеси при введении более 1 кг / м2 в процессе укладки.

Улучшить структуру и предел прочности при растяжении конечного покрытия можно также с помощью полипропиленовых или других волокон.

Пигменты

Синтетические бесцветные вяжущие пигменты могут быть использованы с железоокисными для получения цветного покрытия slurry. Они вводятся в процессе смешивания на стадии жидкой фазы.

Slurry-рецептура эмульсии и испытания совместимости материалов

В первую очередь необходимо разработать «микс дизайн» состав смеси, для этого подбирают эмульгатор и его концентрацию, а также добавку для продления времени смешивания. Это должно обеспечить хорошее качество эмульсии и достаточное время перемешивания с выбранными материалами при рабочей температуре.

Чтобы сэкономить время на подбор концентрации эмульгатора в эмульсии, готовят две эмульсии с концентрацией эмульгатора 0,5% и 2%, а затем смешивают эти эмульсии в разных соотношениях. Таким образом, подбирают оптимальную концентрацию эмульгатора. Эмульсию по выбранному рецепту приготавливают для дальнейших полномасштабных испытаний.

Для конкретного каменного материала определенного гранулярного состава вычисляется оптимальное количество вяжущего.

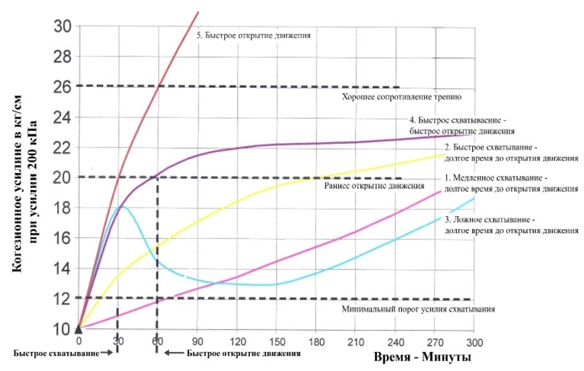

Добавка для продления смешивания должна быть запроектирована в состав смеси по температурному критерию от самой низкой предполагаемой рабочей температуры. При возрастании температуры окружающей среды с момента начала производства работ в полевых условиях добавка для продления смешивания может быть внесена, а при понижении температуры подача добавки прекращается, поскольку времени смешивания должно быть достаточно и без нее (Рис. 3).

Рис. 3. Зависимость времени смешивания смеси от концентрации эмульгатора и температуры

Влияние добавки и температуры определяется по консистенции смеси, и тестируется в разных моделируемых условиях в лаборатории с разными концентрациями эмульгатора, на «холодный» и «жаркий» период работ. Эти эмульсии могут также различаться как пенетрацией битума, так и содержанием растворителей. Для контроля над временем смешивания в полевых условиях наиболее популярна добавка для продления смешивания (Рис. 4). Необходимо учитывать, что ее использование оптимально только для изменения времени смешивания в течение рабочего дня при изменении погодных условий. Для разных сезонных условий лучше иметь два рецепта эмульсий с разными концентрациями эмульгатора, на «холодный» и «жаркий» период работ. Эти эмульсии могут также различаться и пенетрацией битума и содержанием растворителей.

Добавку для продления времени смешивания добавляют через отдельный блок в сларри-машине. Можно также добавить ее в емкость с водой, но тогда контроль за процессом представляется невозможным. Если же добавку ввести в эмульсию, то эффекта отмечено не будет, поскольку она адсорбируется на разделе вода/битум. Добавка для продления смешивания обычно пагубно влияет на процесс формирования Slurry Seal-когезию. Она также может влиять на прочность конечного покрытия, и это необходимо проверять в лаборатории при тестировании и подборе.

Рис. 4. Определение времени схватывания смеси

К основным технологическим особенностям Slurry Seal можно отнести следующие:

- высокая скорость выполнения работ,

- не требует длительного перекрывания проезжей части;

- эффективно ремонтирует колеи на дорожном покрытии;

- обеспечивает сопротивление абразивному износу, скольжению, улучшает функциональность дорог, продлевает срок их эксплуатации;

- работы проводятся при обычных нормальных температурах,

- не требуется большого потребления энергии;

- эффективно используется как на асфальтовом, так и на цементобетонном дорожном покрытии;

- безопасный и экологичный технический процесс;

- стоимость строительства единицы пути гораздо дешевле укладки эффективной толщины горячего битума.

Проведя анализ экономической эффективности технологии Slurry Seal, следует отметить, что предлагаемый технологический процесс довольно прост. При помощи одной единицы укладчика Slurry Seal можно без больших временных затрат выполнить главные строительные работы, затем, используя каток, оснащенный резиновыми колесами, завершить укатку слоя. Движение можно открывать в кратчайшие сроки. С точки зрения экологии и ресурсов очевидны стратегические перспективы развития. К недостаткам технологии можно отнести более высокую стоимость работ по сравнению с традиционной обработкой покрытия и устройства слоя износа с применением горячих асфальтобетонных смесей. Тем не менее, технология Slurry Seal, как представляется, в климатических и экономических условиях Республики Мордовия является оптимальной технологией по уходу и содержанию дорог. Она позволяет значительно продлить эксплуатационный срок дорожного покрытия без проведения дорогостоящих капитальных ремонтных работ.

Rogudyaev Nikolay

master expert of road structure, Department New Technologies and Preparation of Project Documentation, State public institution «Highways of the Republic of Mordovia» Office

PRACTICE IN SLURRY SEAL ROAD LAYER RENOVATION TECHNOLOGY

The possibility of using the perspective technology of pavement restoration is analyzed in the article. The author considers the composition of the building material used for repair work.

Keywords: pavement, wear, mineral mixture, technology, bitumen, emulsion.

© АНО СНОЛД «Партнёр», 2018

© Рогудяев Н. А., 2018